石油化工行业工业软件趋势探析及发展路径研究

高立兵

(石化盈科信息技术有限责任公司,北京 100020)

工业软件是工业技术长期积累、沉淀并在应用中迭代升级的软件化产物,是工业化成熟度的体现。工业软件已经成为支撑现代产业体系发展和创新的工业之魂。工业软件正从产品、技术、业务形态、产业发展模式等多维度重塑工业体系,现代工业正从“以装备为核心的工业”向“以软件定义的工业”转变。

石化工业是国民经济支柱型产业,经济总量大、产业链条长、关联覆盖广。当前,加快发展自主可控的石化工业软件具有重大战略意义,已迫在眉睫:一是保障石化产业链自主可控的重大举措。全球新冠病毒疫情加速了产业链深度重构,市场供需两侧不确定因素增加,产业链供应链安全稳定是构建新发展格局的基础。当前,我国石化研发设计类软件高度依赖国外,欧美产品占据价值链高地,形成产业化垄断,存在“卡脖子”风险,制约着产业未来的发展 。二是推进石化工业高质量发展的战略需求。经过数十年发展,我国已跻身世界石化大国行列,炼油和乙烯产能均位居世界第一位,但与实现“双碳”目标下的高质量发展要求相比,在原始创新能力、产业结构调整、绿色安全水平等方面仍存在一定差距,面临高端化、绿色化、智能化发展需求。石化工业软件将成为优化石化工业生产与管理流程、变革生产方式与生产关系、提升全要素生产率、促进先进石化工业技术转化及溢出的直接动力和重要支撑。三是实现石化科技高水平自立自强的必然选择。2021年10月21日,习近平总书记考察调研胜利油田时强调:“石油能源建设对我们国家意义重大,中国作为制造业大国,要发展实体经济,能源的饭碗必须端在自己手里。”继续依靠引进别国技术谋求发展已经行不通了,迫切需要发展核心工业软件,特别是研发设计类软件,提升正向研发设计能力、自主创新能力,掌握发展主动权。

本文首先介绍了石化工业软件概况以及石化研发设计类软件存在的“卡脖子”风险,分析了我国石化工业软件发展存在的问题,然后阐述了国际上石化工业软件的三大发展趋势,总结了艾斯本和剑维两家公司的发展历程,最后提出了对新时期我国石化工业软件发展路径的三点思考。

一、石化工业软件概况及存在的问题

(一)石化工业软件概况

本文研究的工业软件聚焦在石油化工(简称石化)行业,包括炼油、石化、化纤等,不包含油气勘探开发、地质工程、钻井工程等上游业务的专业软件。

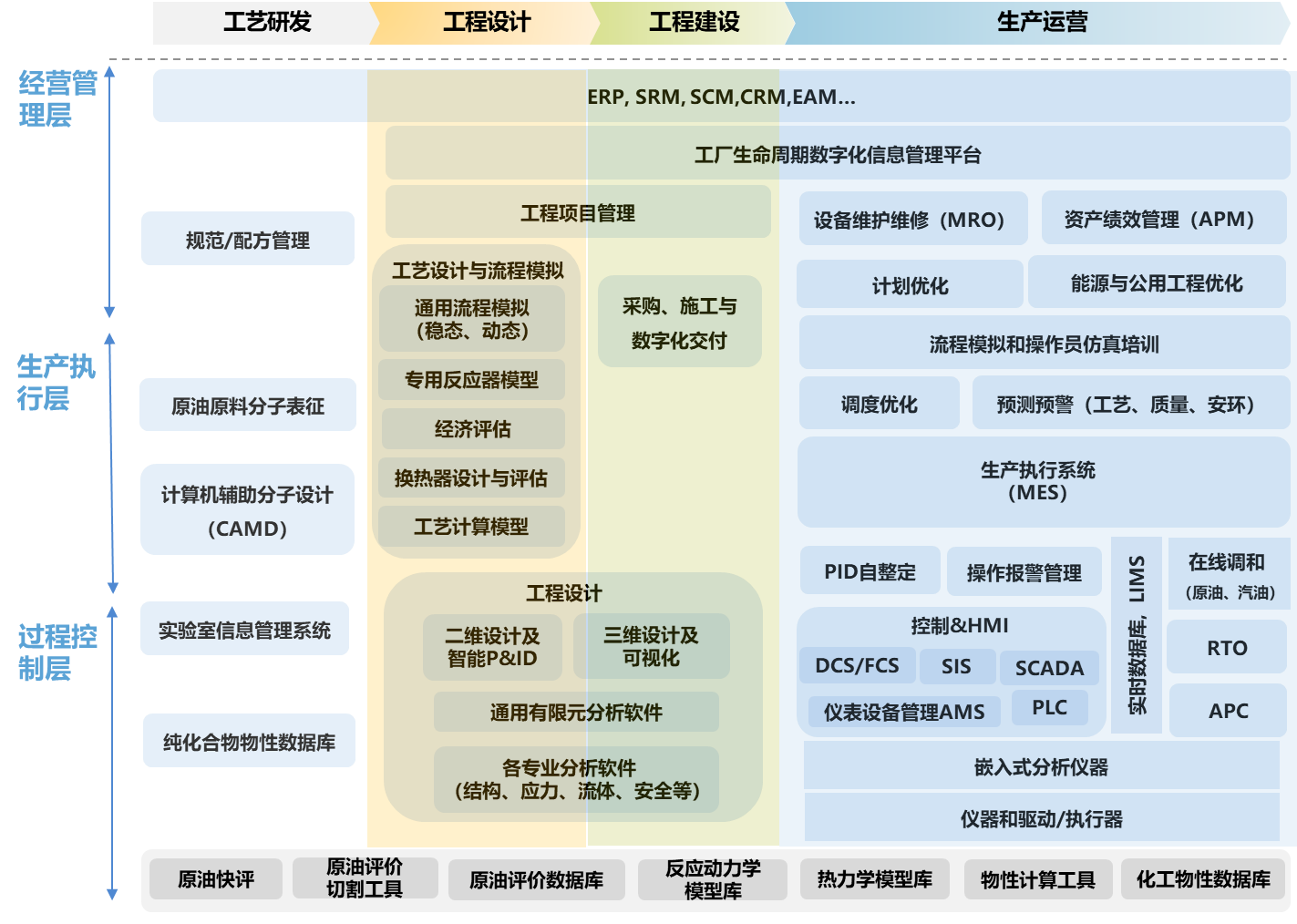

据估计,我国石化行业工业软件市场规模约占国内工业软件市场规模的10%,包括上百种软件,可以从两个维度来刻画,如图1所示。横向是业务维度,包括工艺研发、工程设计、工程建设、生产运营等,覆盖石油化工核心业务范围;纵向是 ISA95 关于企业信息系统和控制系统的架构分层维度,从下往上包括过程控制层(PCS)、生产执行层(MES)以及经营管理层(ERP)等。

图 1 石化工业软件全景图

王子宗等将石化工业软件分为五大类,即基础及研发设计类、生产管控类、供应链物流管理类、资产管理类和经营管理类,研究分析了国产石化工业软件的市场和成熟度情况,编制了国产石化工业软件成熟度图谱、供应商图谱、短板清单等。文献进一步研究分析了石化工程设计软件 、流程模拟软件、资产绩效管理软件的技术发展和应用情况。

(二)我国石化工业软件发展存在的问题

当前,我国石化工业软件高度依赖国外,一是生产控制类软件,如安全仪表系统、先进过程控制、在线实时优化、实时数据库等软件,存量的高端市场国外产品占80%以上,一旦受到外方攻击、断供或不授权使用,石化工业生产将面临重大安全隐患和停产风险。二是基础及研发设计类软件,如物性数据库、流程模拟、工艺设计、三维工厂设计等软件,欧美产品占据价值链高地,产品占比90%以上,存在严重的“卡脖子”风险,制约了产业未来的发展。

造成我国石化工业软件薄弱的核心原因,与我国工业软件整体发展问题有共性之处,如对工业软件的战略性认识不足、创新环境和市场机制有待完善、技术成果转化体系不健全、工业软件人才匮乏等。同时,作为细分领域,石化工业软件发展中也存在一些特有的问题。

1. 缺乏对基础研发设计软件的布局

当前,石化基础性和研发设计类软件仍然是最薄弱环节。此类软件研发难度大、周期长,需要持续投入。软件企业一般会选择避开对这些基础性软件的投入。

2. 国外供应商构筑起三大壁垒

三大壁垒包括:技术积累形成“累积效应”壁垒;平台化构成“生态效应”壁垒;软硬捆绑、转换成本巨大构成“锁定效应”壁垒。

3. 我国石化工业软件企业处于产业链低端

国内石化工业软件企业的规模普遍小而散,在资金投入、人力储备和技术积累方面都不足,多采用项目定制开发,还没有形成统一的软件架构和标准规范。

4. 企业用户不愿意使用国产软件

软件具有赢家通吃的特征,由于国产软件在功能、性能和成熟度等方面与国外产品还有一定差距,企业用户不愿意承担相应的风险,新研发的国产石化工业软件难以获得工程应用和市场机会。

二、石化工业软件发展趋势

(一)软硬一体化

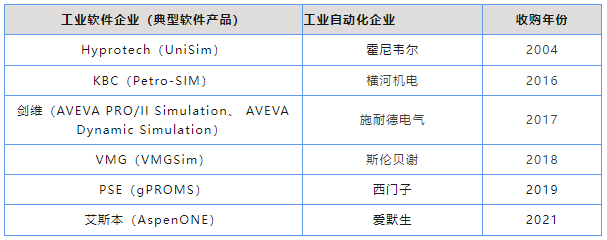

工业软件的演进就是“大鱼吃小鱼”的过程。从20世纪90年代以来,收购和兼并成为国际 自动化企业扩张和数字化转型的一个重要手段。进入21世纪以后,工业软件的重要性日益凸显,工业软件成为自动化巨头下半场争夺战的关键。西门子、施耐德电气、爱默生、霍尼韦尔、海克斯康等工业硬件巨头,纷纷加快并购优质工 业软件企业,与自身的工业自动化、工业测量等拳头产品形成软硬一体的解决方案 。市场占有率靠前的商业流程模拟软件全部被工业动化头部企业收购,详见表 1。

表 1 国际工业自动化企业收购流程模拟软件情况

收购和兼并不外乎几个目的:一是为了市场的本地化,间接提高市场占有率;二是为了规模的快速扩张,形成协同效应;三是为了尽快充实自己的产品线,获得上游或下游的更多控制权,减少产品从研发到上市的时间;四是通过收购和资产剥离向“软实力”发展,如 GE 和西门子向工业软件企业转型。

(二)集成化

德国工业 4.0 提出了端到端、纵向和横向三个维度的集成。通过分析国际流程工业自动化企业收购兼并案例,可以清晰地看出其普遍围绕三项集成,打造一体化的整体软件解决方案这一趋势,这也是国际工业企业完善其工业软件产品线的基本逻辑所在。

1. 工程数据生命周期管理端到端集成

基于各自软件产品的互补性,国际领先的供应商, 如艾斯本与海克斯康、西门子与本特利、达索系统与 ABB、剑维与腾讯等结成战略联盟,面向流程工业提出了“一体化工程”解决方案。该方案从单学科的专业软件产品发展到多领域整合、多专业协同、多业务流程衔接的软件生态体系;提供从概念设计、基础设计、详细设计、工程采购、施工到数字化交付的一体化工程解决方案,实现工程数据生命周期管理端到端集成;彻底打通工厂生命周期的数据流,为工厂的运营维护提供准确、完整的数据底座,从而提高设计效率、降低风险,实现资本项目的投资回报最大化。

一体化工程设计由两大部分组成:统一的生命周期仿真平台(一个模型)和一体化工程设计(一个数据库)。二者共同构成强大的工艺模型与数据库,能够在一个平台上对一维、二维和三维的数据流进行双向同步。稳态及动态同步工艺模型与工程设计数据库的双向整合,使过程能够无缝衔接,实现数据的直接传递。

2. 计划调度与过程控制的纵向集成

计划调度与过程控制的纵向集成是指通过炼化一体化价值链表征及全厂多单元动态优化技术,将物料和质量平衡模型与动态的 APC 模型结合起来,构建计划调度、经济目标与过程控制纵向集成,实现面向炼化产品价值链的多单元动态优化,如柴油产品价值链、芳烃和汽油产品价值链等,真正做到优化目标从上到下、从全局到局部的层层分解和动态控制。

例如:艾斯本的通用动态优化技术(GDOT)将计划的基本模型与 APC 经验模型相结合,同时保留了模型的一致性,通过使计划 / 调度目标与实际运营保持一致,缩小计划与实际之间的差距;KBC 公司的动态实时优化(D-RTO)解决方案对流程模拟平台 Petro-SIM、先进控制(PACE)、供应链调度软件(VM-SCS),以及雪佛龙公司的分布式递归 LP 软件(PETRO)进行集成,提供集成化的动态实时优化;剑维 公司的实时优化解决方案集成了实时优化平台(ROMeo)、先进控制(SIMSCI APC) 以及供应链管理套件(Spiral Suite);霍尼韦尔 的工厂级优化解决方案包括全厂优化(Honeywell Forge Plant-Wide Optimizer) 、先进控制(Forge APC)以及动态优化执行器(Profit Executive)等。