3. 供应链管理横向集成

供应链管理横向集成是指通过一体化的企业级供应链管理平台实现覆盖原油采购、生产计划、生产调度、分销网络等供应链环节的横向集成。该集成支持各部门的协同工作,不同角色的用户均可访问并参与相应的决策制定。例如艾斯本的供应链管理套件(Aspen Unified for Refinery Planning and Scheduling) 、KBC的供应链管理套件(Visual MESA Supply Chain Scheduling,VM-SCS)、剑维的供应链管理套件(Spiral Suite)、霍尼韦尔的供应链与生产管理软件(Symphosite)等。

(三)平台化

任何单一软件工具的品牌都不再重要,平台成为一种顶层战略。现在企业的竞争已经不是单一产品的竞争,而是平台的竞争、产品链的竞争、生态圈的竞争。这里的平台包括2层含义:一是工业互联网平台。传统工业软件通过解耦与重构,向SaaS化、微服务化发展,软件开发向低代码化发展,销售模式向订阅化发展。二是软件产品平台化、组件化。例如,多学科商业CAD软件差不多需要用到70个组件,最核心的组件有几何建模内核(主要有西门子 Parasolid,达索 ACIS/CGM)、2D/3D约束求解器(主要有西门子 DCM)、图形组件(主要有TECH SOFT 3D)、数据转换器(主要有达索与Tech Soft 3D)。CAE 软件还需要网格剖分器的组件(主要有 Distene 的MeshGems)。达索系统、西门子、欧特克、PTC等公司既是CAD/CAE平台型软件供应商,也是CAD/CAE商业组件供应商。

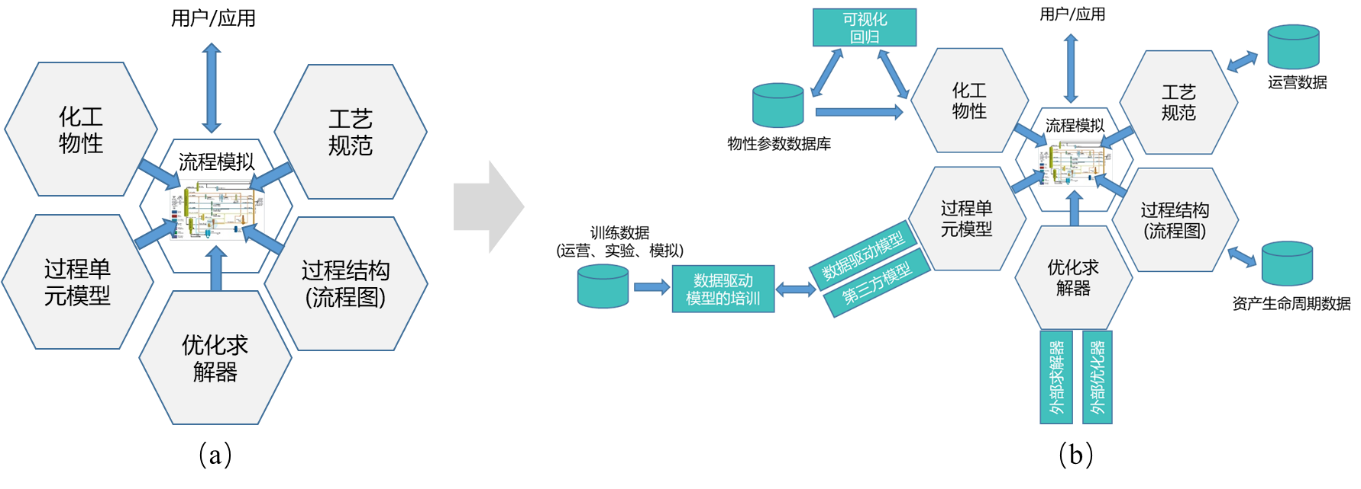

化工流程模拟软件同样向平台化发展。化工流程模拟软件应用于工艺设计、虚拟开车、操作员培训、生产优化等工厂全生命周期。经过40多年发展,领先供应商的产品已经集成稳 态模拟与动态模拟、集成炼油模拟与化工模拟,主要包括5大功能模块,即工艺规范、过程结构(流程图) 、优化求解器、过程单元模型和化工物性,如图2(a所示,并通过CAPE- OPEN软件接口标准促进了通用流程模拟软件平台与单元模型、热力学模型组件间的互操作。未来,化工流程模拟平台软件的5大模块将进一步融合生产实时数据、实验数据、资产生命周期数据,进一步集成第三方求解器、优化器、大数据模型、专用反应器模型、物性数据库等,为打造石化工艺数字孪生提供平台化支撑,如图 2(b)所示。

图 2 通用流程模拟软件平台组成及发展趋势

三、国际工业软件发展案例及启示

(一)典型企业发展案例

1. 艾斯本公司

艾斯本公司软件产品组合经历了三大发展阶段。研发阶段(1976—1981年):为了应对20世纪70年代的石油危机,1976年美国能源部联合50家化工企业,投资600万美元,支持MIT的化学工程组用于研究过程工业的新技术,项目名称叫ASPEN (Advanced System for Process Engineering)。

初创阶段(1981—1994年):1980年ASPEN 项目完成;1981年开发队伍在风险投资公司支持下成立艾斯本公司(AspenTech);1982年发布了第一款产品 Aspen Plus;1984年发布第一款炼油厂计划软件 Aspen PIMS;1986年发布第一款可投入商业应用的模型预测控制软件ApsenDMCplus;1994年在纳斯达克上市。

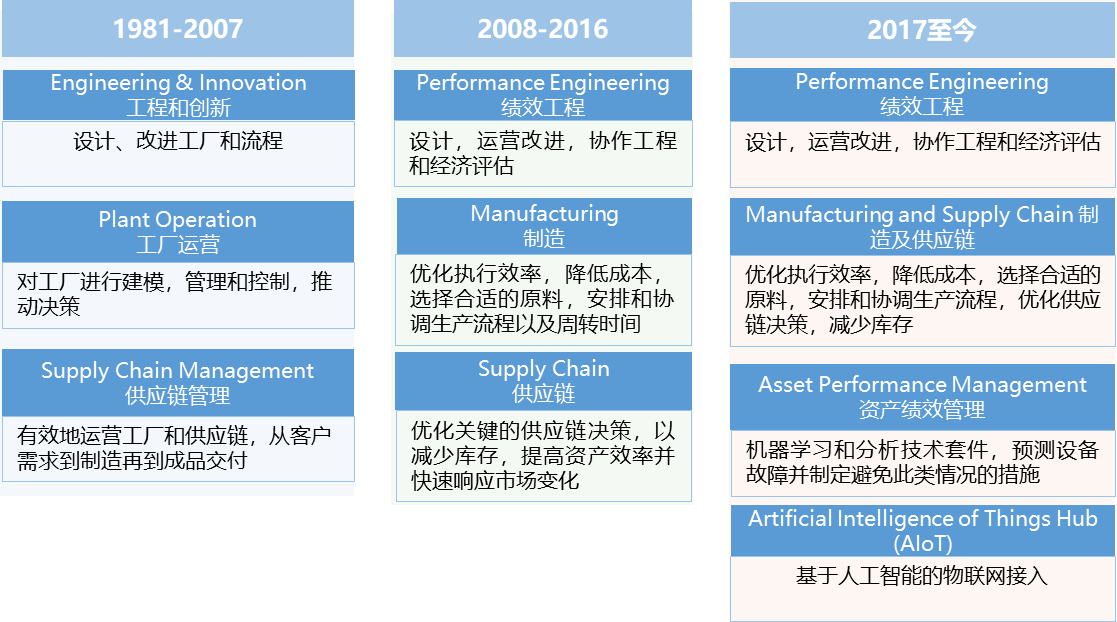

并购发展阶段:从 1996 年起,艾斯本收购了超过 25 个领域中最优秀的公司,打造了涵盖绩效工程、制造与供应链、资产绩效管理三大类软件的产品线,广泛应用于能源、化工、制药、工程设计以及其他采用化学工艺生产产品的行业,如图 3 所示。这与艾斯本从流程模拟、优化到人工智能的业务发展逻辑保持同步。2021年 10 月,艾默生以 60 亿美元现金获得艾斯本55% 的多数股权,并将旗下 OSI 公司的电力软件和地质建模软件业务并入艾斯本业务中。

图 3 艾斯本软件产品组合演变

2. 剑维公司

剑维(Aveva)成立于1964年,是与本特利、鹰图齐名的工程设计公司,为造船和海洋工程、石油和天然气、造纸、电力、化工和制药等工业领域提供全生命周期解决方案及服务。

施耐德于2014年收购英维斯(Invesys),2017 年反向收购剑维,并将英维斯的业务与剑维整合。原来英维斯的软件,包括用于化工流程模拟的 PRO/II、用于换热设备和网络优化的HEXTRAN、用于动态过程模拟的 DYNSIM、用于在线实时优化的ROMeo等,现在都集成在剑维品牌下,形成了工程设计集成平台AVEVA E3D、IE&D、流程模拟平台软件、资产绩效管理套件,提供从工程设计、工程建设、数字化交付到生产运营全生命周期的解决方案,如图 4 所示。

图 4 剑维工厂全生命周期软件解决方案

(二)国外工业软件产业发展启示

1. 国家的战略重视和经费扶持

世界产业格局正在发生深刻变化,围绕技术路线主导权、价值链分工、产业生态的竞争日益激烈,在关键工业产业和领域,早已超出了企业、产业之争,变成了国家之争。无论出身科研机构或制造业企业,欧美工业软件巨头的共同特点是背后始终有政府战略和经费扶持的影子。近年来,美国将“把握最先进的制造业中心软件”视为确保本国制造业“继续掌控全球工业布局主导权”的必要条件。为了维护国际竞争地位,国外厂商对外出售固化了上一代甚至上几代技术和数据的工业软件,采取禁售或者禁运高端模块等手段进行技术保护。从产业安全、大型工业系统尤其是流程型生产系统功能安全、信息安全来看,发展自主工业软件技术、产品和产业具有重大意义。

2. 完善的产学研用合作机制

石化工业软件研发涉及化工热力学、传递过程、单元操作、化学反应工程、化工系统工程、应用数学、计算机与软件等众多学科的交叉融合,唯有多类创新主体的共同参与才能促 进石化工业软件的技术进步与产品创新。很多流程模拟软件最早源自大学,例如AspenPlus 源自MIT, Spyro 最初源自Mario Dente教授提出的动力学和数学模型,gPROMS 源自英国帝国理工学院,国内的“化工之星”源自青岛科技大学等。 这是自然科学原理的一种自发性外溢,之后需要很好的成果转化机制和市场生态环境,才能促进软件不断迭代完善,成为一款成熟的商业化软件产品。

3. 自主研发与收购并重

工业软件研发周期长、投入成本高。据估计,一款大型工业软件的研发周期需要3—5年的时间,要被市场认可则需要10年左右。例如,西门子2001—2019年收购了23家工业软件公司,平均成立时间为23.6年。因而,除了自主研发外,收购兼并是软件行业版图巨变的助推器,成为国际自动化企业扩张和数字化转型的一个重要手段。国际工业软件巨头通过长时间研发和并购,形成了庞大的产品链,甚至生态圈,构建了以强打弱、以长打短的竞争战略优势。

四、我国石化工业软件发展路径思考

关于工业软件发展路径,近年来文献进行了广泛讨论,其中也有细分行业软件发展的研究,如钢铁行业、建材行业等。以下重点从体制机制、软件顶层架构和基础共性技术三个方面进行分析。

(一)创新联合体机制

当前是发展国产石化工业软件的最好时机,但如何发挥国内石化市场规模巨大、应用场景丰富和工程数据积累的优势,如何把分散在高校、科研单位、软件开发企业、装备制造企业、工程设计公司、石化生产企业等不同组织中的技术资源、模型和数据资源、人力资源等整合起来,发挥新型举国体制优势,是一项值得深入研究的课题。

截至2022年底,国家级的制造业创新中心总数已达到26个。比照制造业创新中心管理模式,以石化央企为主体,设立国家级石化工业软件创新中心(具有独立实体法人资格) ,构建产学研用创新生态,不失为一种可行路径。只有解决了体制机制问题,人才、资金、知识产权等激励机制才会迎刃而解。

(二)软件架构顶层设计

以石化工程数据生命周期管理为例,该软件涉及流程模拟软件、二维P&ID软件和三维CAD软件的集成、多学科数据的共享和交换。国际领先供应商已经建立起一系列基于平台化的支撑,覆盖全业务流程,实现数据共享和交换的技术和标准体系。而从国内石化行业多年自研软件发展看,此类软件由于缺乏统一开发平台、标准和技术规范,不能有效对数据、功能和业务流程进行整合,多是围绕单点技术进行研发,软件功能单一,技术竞争力与适应性不足,软件研发不断回到起点。

云架构、人工智能、低代码开发等都是软件发展的新动力,但想要将这一类技术在石化 工业软件发展中的作用充分发挥出来,基于石化业务逻辑、兼容行业标准规范的顶层软件架构设计便成为关键。

(三)基础共性技术突破

石化工业软件与钢铁、建材等流程制造的工业软件,以及离散制造的工业软件,在底层核心技术堆栈方面有不少通用共性。例如CAD/CAE软件的三维建模引擎、几何约束求解器、计划优化软件的线性规划求解器、先进过程控制软件的多变量预测模型控制算法等都是工业软件基础共性技术。实现共性技术突破需要统筹国家资源,包括开源资源,统一规划,从而推进跨行业融合。

总之,石化工业软件发展是一个不断投入、持续迭代的漫长过程。集中攻关以便在短期内实现个别软件0-1的突破,并非不可逾越,但要形成一个完整的石化工业软件产业生态体系,则需要一个漫长的资源整合过程。