摘 要:本文介绍基于GPIB的智能压力仪表自动标定设备的设计与实现。传统的智能压力仪表人工标定方法存在一系列的问题,不适合大规模批量生产。先进的自动化标定设备是智能压力仪表行业的核心技术。基于GPIB的智能压力仪表自动标定设备借鉴国内外自动测试系统的先进技术,针对智能压力仪表的生产标定流程,提出基于GPIB总线仪器平台的智能压力仪表自动标定系统设计方法。对提高智能压力仪表的产品性能,提高产品的整体质量水平都有着非常重要意义。本设计解决了装备制造应用的实际问题,是一项成功的自动化设备应用案例。

关键词:GPIB总线;智能压力仪表;自动标定

中图分类号:TH89 文献标识码:B 文章编号:1671-1041(2015)04-0047-03

智能压力仪表作为工业应用中最为常用的传感器之一,广泛应用于水利电力、铁路交通、智能建筑、管道等行业。科学技术的日益发展,工业技术要求及自动化水平的不断提高对智能压力仪表的计量精度等要求越来越高。由于智能压力仪表存在现场校验困难等现象,因此在智能压力仪表出厂前必须采用智能压力仪表自动标定设备进行标定,这样不仅能够大大提高智能仪表的性能、质量,更是提高智能压力仪表生产效率的关键。因此智能压力仪表自动标定装置是压力仪表生产过程中最重要的设备。

GPIB 是计算机和可编程仪器之间的一种总线通讯协议,即IEEE2448 标准,因其使用简单、传输速率高而被广泛应用,并且随着IEEE2448 标准的不断完善,GPIB 总线传输速率不断提高,带GPIB 接口的仪器成本不断下降[1]。传统的智能压力仪表采用人工手动标定的方法,在标定过程中需人工给定信号,采集数据,输入数据。人工标定方法存在明显的弊端:第一,在标定过程中绝大部分工作需要人工手动完成,包括仪器连接、操作,及后续的数据分析,数据输入,耗费大量的时间,不适用于仪表批量生产过程;第二,传统的标定方法自动化程度低,在标定过程中对标定人员的专业化要求较强,标定人员需熟练掌握标定流程。即便如此,在操作过程中标定人员难免会出错,引入人为误差;第三,在标定过程中,标定人员要操作信号源、测试仪器和计算机,工作极其繁琐和枯燥,且劳动强度大,另一方面频繁操作和误操作极易损坏贵重仪器,造成损失,增加生产成本[3]。因此,本文提出基于GPIB 的智能压力仪表自动标定设备的系统设计,其设计思想是通过GPIB 总线接口和相应的控制电路,实现工控机对各种测试仪器和设备的实时控制,完成智能压力仪表的整个标定过程。在此过程中,充分发挥工控机自动分析和处理数据的能力,记录整个标定过程并以电子文档的形式保存,生成报表打印出来。

1 系统的设计思想和框图

智能压力仪表自动标定装置的设计思想是在传统试验仪器的GPIB 总线接口基础上进行二次开发。基于GPIB 总线设计有以下优点:1)GPIB 总线接口可使用高级语言编程,编程方便,大大减少软件设计工作量;2)通过上位机对带有GPIB 接口的仪器实现操作和控制,减少人为干预,提高了测量精度,提高了仪器设备的性能指标;3)便于将多台带有GPIB 接口的仪器组合起来,形成较大的测控系统,高效、灵活地完成组合测控任务,而且组建和拆散灵活,使用方便;4)便于扩展系统功能,可在上位机的控制下对测控数据更加灵活、方便的传输、处理、综合、利用和显示,使原来仪器采用硬件逻辑很难解决或无法解决的问题迎刃而解[2]。

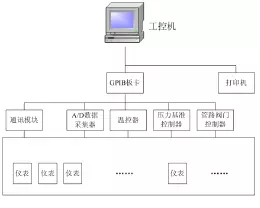

智能压力仪表自动标定装置设计充分考虑可靠性和可维护性,采用机柜式组合结构。系统设计框图如图1 所示。

Fig.1 The system design diagram

2 系统的设计

本设计中的智能压力仪表自动标定装置主要由工控机、测试仪器、通讯巡检模块、环境温箱、温箱控制器、管路阀门、增压泵等组成。

2.1 工控机控制软件和流程

工控机作为智能压力仪表自动标定装置系统的控制器,首先需要在工控机的扩展槽上插一块GPIB 接口控制卡。本设计采用AX5488 标准GPIB 接口卡,卡上配置了一组DIP开关,三组JUMPER。通过它们对卡进行硬件设置:ROM的段地址,GPIB 的I/O 地址,DMA 的通道以及中断的级别,该卡提供软件包,用户可以使用各种高级语言来编写应用程序,来调用此软件包所提供的功能子程序。

GPIB 总线在多仪器及联网方面非常方便,只要设置不同的地址,总线就能对每一个GPIB 接口仪器分别进行听说操作[3] 。

智能压力仪表自动标定装置系统集成安捷伦34970A 数据采集器作为智能仪表4~20 mA 电流校准的标准仪器,并监控系统各测试点的温度值。其远程工作原理是调用安捷伦公司提供的VISA32.DLL 动态链接库,打开地址端口,并向仪器发送SCPI 程控标准命令,对各通道有关参数进行设置,然后启动扫描,接收需要测量的信号。

智能压力仪表自动标定装置系统集成4 台GE 德鲁克高精度数字压力控制器,用于产生1 kpa~20 Mpa 的压力基准。系统集成的环境温箱和温箱控制器,自带GPIB 总线功能,通过该总线实现与压力基准控制器之间的通讯和控制。

工控机用VC++6.0 进行程序设计,在程序中添加GPIB接口控制卡的软件包文件Gpib.h、Gpib.lib、Gpib.dll,在程序中调用文件中的函数 [4] 。

按照以上介绍的设计方法编写的程序,实现了总体要求功能,并应用在工程中,具有数据传送快、实时性好、操作方便快捷等特点。

图2 系统控制软件流程图

Fig.2 The system control software flow chart

2.2 通讯和管路阀门控制模块

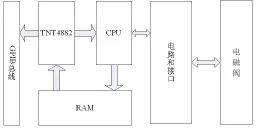

智能压力仪表自动标定装置系统的通讯模块和管路控制模块是基于单片机分别进行设计的。其中与系统通过GPIB 总线通讯部分的框图如图3 所示。

图3 模块电路设计接口部分电路框图

Fig.3 The block diagram of circuit module design interface

本设计中,GPIB 接口芯片采用TNT4882,这款芯片内部集成了turbo488( 高速传输电路) 以及NAT4882(IEEE488.2兼容电路), 能够同时兼容ANSIIEEEStandard488.1 和ANSIIEEEStandard488.2 规范,可以为GPIB 系统提供一套完整的解决方案,是一款高速、听/ 讲功能兼备的GPIB 接口专用芯片。

TNT4882 内部各个寄存器的状态决定或标志着芯片及GPIB 的工作状态。在GPIB 接口设计中,必须通过编程对寄存器进行正确设置,才能实现对GPIB 的各种操作。

以下是对芯片的初始化过程:

1. 复位TNT4882 器件中的Turbo488 电路。

2. 将TNT4882 设置成Turbo+7210 模式。

3. 将TNT4882 设置成单片机模式。

4. 使LocalPower-On 信号有效。

5. 设置TNT4882 的GPIB 地址、设置初始串行轮询响应、清楚或设置中断、设置GPIB 握手参数。

6. 清除LocalPower-On,开始操作。

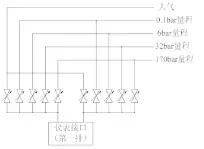

2.3 管路设计

智能压力仪表自动标定装置系统的管路设计是通过控制阀门切换来实现信号的输入。整个系统可标定智能仪表的数量可根据具体情况进行设计和设置。

图4 仪表阀门管路单元设计

Fig.4 The design of the valve pipe unit instrument

3 结论

装备制造业正向着智能化、网络化、信息化的方向发展,产业升级已是必然。新器件、新技术、新工艺的发展对智能仪器仪表的生产工艺也提出更高、更多的要求。本文设计了一种智能压力仪表自动标定装置系统,实现了智能压力仪表在生产过程中的自动标定,在装备制造升级方面做了有益的探索。目前该设计已经应用于生产过程中,运行可靠,大大提高生产效率和产品质量。

作者简介:

冀 青,孙振民,李 强(中环天仪股份有限公司,天津 300384)

冀青(1986-),女,山东临沂人,研究生,工程师,研究方向:工业自动化仪表。

参考文献:

【1】曹成俊, 张宏伟. 自动测试系统中的总线技术[J]. 现代电子技术,2008,31(14):159-163.

【2】唐曦文, 崔希振. 基于GPIB 总线的测试系统开发[J]. 制造业自动化,2010,32(6):12-15.

【3】李亦君. 基于PXI 和GPIB 总线电路测试系统的开发与设计[J].现代电子技术,2010,(22)P:35-37.

【4】李迪, 陆钰. 基于GPIB 的测试程序的研究与实现[J]. 电子技术,2009(11):39-41.