摘要:文章介绍了应用在线优化手段解决多变量、大扰动、大滞后的流程工业控制策略。通过预测模型控制、专家规则控制、模糊控制,相互协调控制,实现碳化装置的工艺指标优化,达到提高转化率、提高产品品质及降低劳动力的目的。

关键词:纯碱装置;碳化塔;在线优化;优化控制;先进控制

中图分类号:TP273 文献标识码:A

文章编号:1671-1041(2017)02-0039-02

>>>>

0 引言

纯碱是重要的基础化工原料,主要通过氨碱法制碱装置生产而来,其生产工艺复杂,尤其是碳化单元,参与反应介质由气、液、固三相组成,同时由多组碳化塔并联生产,而且同一设备存在制碱和清洗两种状态,间歇过程与连续过程同时存在于整个生产过程中。由于碳化塔多,同时对多座碳化塔操作,操作人员精力有限,碳化塔的转化率及产品品质很难有突破,假如操作人员经验不丰富,或是操作不精心,车间对其所要求的工艺指标都很难达到要求,唐山三友碳化装置也同样受限于常规控制的约束。因此,有必要针对碳化装置的特性进行生产过程的在线优化控制,进一步提高碳化塔的控制水平,优化工艺指标,同时降低操作人员的劳动强度。

>>>>

1 工艺过程简述及控制需求 [1]

目前,唐山三友化工股份有限公司碳化工序有28座碳化塔,分7组并联运行,其中每组必有一塔处于清洗状态。另外,碳化工序还有4座尾气净氨塔,以吸收净化碳化尾气。

具体工艺流程如下:

由蒸吸工序送来的成品氨盐水进入各组清洗塔,多余部分经自调系统或手动调节返回到氨盐水储桶。清洗塔底部通入由压缩工序送来的清洗气,气液在塔内逆流接触进行预碳化,并清洗塔内结疤。从清洗塔底部流出的液体称为中和水,中和水从塔底中和水管进入各组中和水泵,经泵加压后大部分送至各组制碱塔,一小部分作为清洗出碱管用水,其余部分返回中和塔内。在制碱塔内中和水与压缩工序送来的下段气和中段气逆流接触进行化学吸收反应,生成碳酸氢钠结晶悬浮液,从制碱塔底流出的悬浮液称为出碱液。出碱液经塔底出碱管自压至出碱槽,然后送到滤过工序进行固液分离。

清洗过程为放热过程,因此,在清洗塔水箱部分通入循环水以移走放出的热量。制碱过程放热更多,为了提高NaCl利用率需要换热降温,在塔的水箱部分通入≤22℃的直流水,控制出碱温度在 28℃ ~32℃之间。冷却水从碳化塔冷却段分 3 段取出,用以改变碳化塔水箱冷却面积。

各塔的尾气从塔顶排出,进入尾气总管,尾气中夹带的液体经气液分离器分离,分离出的液体称为回卤,用管道引入各中和水泵入口以回收利用。尾气经压力调节后进入各净氨塔底圈再经与上部进来的精盐水逆流接触,吸收尾气的 NH 3 和 CO 2 。净 NH 3 后的尾气经加高 8cm 的放空管放空。从净氨塔底部出来的液体称为淡氨盐水,经 U 型液封自压到吸收工序的淡氨盐水贮桶内。

综上,唐山三友化工股份有限公司碳化装置引进浙江中控软件技术公司的在线优化进控制软件包 APC-Adcon,结合碳化过程的控制思路和实际操作经验,研发了“碳化在线优化控制系统”,实现对碳化塔上部温度、中部温度、出碱温度的平稳控制,同时根据生产情况、单塔塔况、生产要求,智能确定单塔放量,解决碳化工况在较大扰动下的气、液不平衡现象。

>>>>

2 在线优化控制系统控制策略 [2]

碳化塔的在线优化控制系统由 3 个工况状态组成,分别为:正常工况状态,大扰动工况状态和安全生产临界状态。

2.1 正常工况状态

在碳化塔工况较平稳的生产状态下,采用预测模型控制策略。通过微调中和水流量、中段气流量、下段气流量、出碱流量、循环水流量,实现碳化塔塔压、顶温、中温、出碱总量、出碱温度的平稳控制。

制碱塔压、上温、中温、出碱温、总出碱流量预测模型由浙江中控软件技术有限公司的 APC-Adcon 优化控制软件包完成实现。通过单回路的阶跃测试、模型辩识及仿真、预测模型组态、调试及投运,完成预测模型控制器的运行。

另外,对出碱总量的控制,中温 - 总出碱量控制器不仅实现对各塔中部温度的平稳控制,还要满足总出碱量的任务要求。因此,控制器对各塔出碱流量的调节既要考虑17 圈温度的变化,还要尽可能达到总出碱量目标值。

在中温 - 总出碱量控制器中,总出碱量为第 1 级优先控制目标,17 圈温度为第 2 级控制目标。优化控制系统首选满足优先级别高的指标。当实际总出碱量未达到优化目标值时,各制碱塔根据中温的高低动态调节出碱流量,尽量满足总出碱量优化目标值的要求,中温偏高的塔放量,中温偏低的塔适当收量,同时各塔中、下段气流量也根据中温的高低进行合理调节,优化碳化塔工况。

2.2 非常规平衡控制模块

在碳化工序生产过程中,由于受到前后工序的影响很大,经常出现中段气、下段气量、中和水不足或者过剩,造成系统大幅波动,导致单塔物料和热量都不平衡,影响制碱塔转化率和产品品质。基于以上原因考虑,采用专家规则控制、模糊控制策略,对1组(4座)制碱碳化塔的塔压、上温进行智能判断比较,得出当前碳化塔工况,根据塔况的好坏,利用塔间的能耗互补性,实现气、液平衡,从而保证碳化塔中温、总放量的平稳运行。

2.3 安全生产控制模块

由于碳化工序与石灰、盐水、蒸吸、轻灰、重灰、压缩工序有着直接的关联性,导致碳化塔操作时不可预见性增多,为了使设备能长时间安全运行及物料免受大幅度波动冲击,采用专家控制策略,根据生产实际情况,给中、下段气总管压力及中和水总管压力设置合理调节区域,从而保证优化系统的安全运行。

2.4 通讯监控模块

为保障系统安全,在先进控制上位机和 DCS 之间的通讯中断、先进控制上位机发生死机等异常状况时,需要切除先进控制和优化系统,并给出报警提示便于操作人员进行处理。这些功能通过在 DCS 上建立通讯监控程序来实现的。

>>>>

3 优化控制系统实现的平台架构 [3]

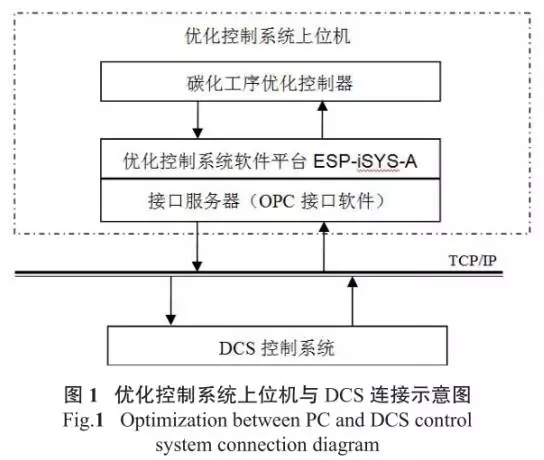

碳化工序优化控制器运行在优化控制系统上位机中,OPC Server 通讯接口软件作为连接先进控制上位机与 DCS数据交互的桥梁。先进控制上位机通过 OPC 接口服务器,与安装有 OPC Server 的 DCS 操作站联接,由于该操作站与DCS 控制站通过内部协议建立了数据传送的物理链接,这样先进控制系统也就与 DCS 控制站实现了数据传送的物理链接。先进控制系统与 DCS 控制站两者的数据交换是通过OPC 标准接口来实现的。软件结构如图 1 所示。

>>>>

4 结束语

目前,碳化工序优化控制系统在三友化工股份有限公司已经连续运行超过了 5 年时间,应用效果明显。在正常工况下,优化控制系统基本可以代替操作人员,大大提高了装置的自动化水平,统一了操作人员的操作方法,同时增强了碳化塔的塔底压力、上温、中温、出碱温度的运行指标的平稳性,优化了工艺指标参数,提高了碳化转化率,达到就节能降耗的目的。同时,优化系统可以根据生产需求,实现碳化塔的产量最大化,品质最优化。

参考文献:

[1]王全编 . 纯碱制造技术 [M]. 北京:化学工业出版社 ,2009,12:112-156.

[2]曾莹,程良伦,朱燕飞 . 碳化塔的优化控制系统的设计与应用[J]. 工业控制计算机,2009,22(7):46-47.

[3]王燕,王健 . OPC 接口技术在 DCS 数据交换中的应用 [J]. 微

计算机信息,2010, 26(31):48-49.

作者简介:

张志海(1981-),男,河北唐山人,本科,工程师,研究方向:仪器仪表DCS维护。