目前已确认该技术可应用于氧化铝、氮化硅、氮化铝等浅色(白色、灰色)的陶瓷,可以非破坏性地快速检测陶瓷烧结体内存在的、影响材料性能和质量的约10~100 µm的致命缺陷,在此基础上可以进一步预测致命缺陷导致的机械性能恶化,检查精细陶瓷产品的质量,并改进制造工艺以提高性能。

接下来,研发团队将开发一种技术来提高分散在表面和内部的缺陷的可视化精度;此外,还将对不同成分和性能的精细陶瓷材料的致命缺陷分布进行统计分析,并对断裂强度预测技术进行示范实验。

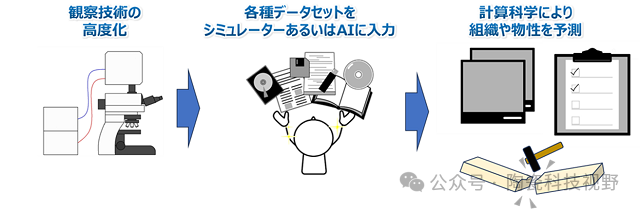

通过改进观测技术并将各种数据集输入模拟器或人工智能来预测材料结构和物理特性

在精细陶瓷领域,制造工艺技术往往基于"经验和直觉",一个主要问题是开发制造工艺需要时间和成本。该项目旨在建立覆盖精细陶瓷所有制造工艺的PI,充分利用先进的计算科学和尖端的过程测量技术,为创新工艺开发奠定基础。为此,有必要开发能够快速、轻松地检测出极大影响精细陶瓷性能的致命缺陷的技术。在此背景下,NEDO和AIST自2022年以来一直致力于该项目中的"高可靠性机构分析技术的开发"。作为这项工作的一部分,该团队正在寻找一种非破坏性、简单且有效的方法来使用显微镜和其他工具来检测致命缺陷,这些缺陷稀疏地分散在精细陶瓷烧结体内的大范围内。

将方形金字塔形金刚石压头(维氏压头)压入陶瓷表面,人为地引入压痕和裂纹。使用普通金相显微镜观察反射图像时,只能在暴露于表面的区域观察到裂纹,如下图左所示,为此,研究团队开发了一种在室温和大气压下使用激光荧光显微镜从表面沿深度方向观察荧光图像的技术。

通过金相显微镜观察到的引入氧化铝中的维氏压痕和裂纹的反射图像(左)

通过激光荧光显微镜观察到的裂纹形貌的3D图像(右)

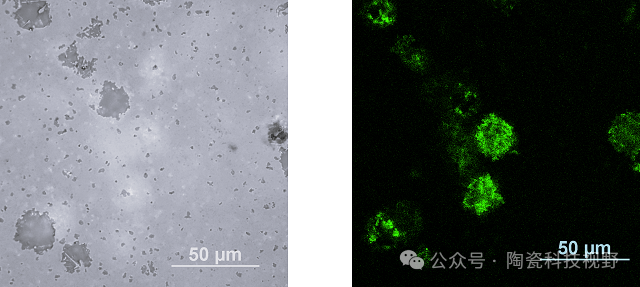

在预先确认样品内部存在粗大孔的致密氮化硅烧结体的表面的金相显微镜反射图像中,除非孔暴露在表面上,否则不可能观察到内部存在的孔(下图左)。另一方面,通过使用激光荧光显微镜从表面沿深度方向观察荧光图像,经确认表面观察中看不到的粗孔隐藏在样品内部(下图右)。除此之外,即使在致密的氧化铝烧结体中,我们不仅能够观察表面,还能够观察内部孔隙,证实了该技术的适用性。

粗孔氮化硅的金相显微镜反射图像(左)

使用激光荧光显微镜观察到的与左图相同区域的荧光图像,位于表面以下约3 µm(右)

观察陶瓷内部缺陷的现有技术被称为薄片透照法,需要将样品切成50 µm或更小的厚度,并使用透射光进行观察。而该新技术可以对表面进行镜面抛光无需稀疏化,其优点是可以直接观察。

另外近年来,利用微焦点X射线CT扫描方法可以1 μm的分辨率观察约1 mm³的面积,对于3 mm×4 mm×40 mm的陶瓷强度试件,需要耗时数十小时。而该新技术的优点是非破坏性,并且只需几分钟即可观察到。

通过这个项目,NEDO和AIST开发出了检测精密陶瓷表面和内部零件缺陷的无损检测新技术。此外,他们还将对各种成分和性能的精细陶瓷材料的致命缺陷的分布进行统计分析,并利用该分析进行断裂强度预测技术的演示实验。这项技术使得控制陶瓷产品的质量,预测其机械性能,甚至改进制造工艺成为可能,并有望引发以前未曾预料到的创新材料的研发。