先进陶瓷作为一种新兴材料,有着独特的魅力。它以高纯度、超细人工合成或精选的无机化合物为原料,化学组成精确,搭配精密制造加工技术与结构设计,造就了优异特性。按种类划分,先进陶瓷分为结构陶瓷与功能陶瓷。

1、结构陶瓷

结构陶瓷具备高强度、高硬度、耐高温、耐腐蚀、抗氧化等特性,应用广泛,涵盖切削工具、模具、耐磨零件、泵和阀部件、发动机部件、热交换器及装甲等领域。其主要材料包括氮化硅 (Si₃N₄)、碳化硅 (SiC)、二氧化锆 (ZrO₂)、碳化硼 (B₄C)、二硼化钛 (TiB₂)、氧化铝 (A1₂O₃) 和赛隆 (Sialon) 等。

(1)Si₃N₄基陶瓷材料

C 纤维增强 Si₃N₄基陶瓷材料,巧用 ZrO₂的变相效应,有效防止纤维与基体热膨胀系数不匹配引发的裂纹,使复合材料断裂韧性提升 5 倍。氮化硅陶瓷凭借优异综合性能与丰富资源,成为高性能陶瓷里极具应用潜力的切削工具,每年约 140 吨氮化硅粉末用于刀具制造,价值约 3 亿美元。

(2)碳化硅基陶瓷

热压工艺制备的碳化硅陶瓷,密度接近理论密度,即便在 1400℃高温,弯曲强度仍可达 500 - 600MPa。CVI 法制得的 C 纤维补强碳化硅复合材料,强度 520MPa,断裂韧性达 16.5MPa・m。含 25vol%TiB 的碳化硅复相陶瓷,精准控制起始颗粒尺寸,强度可达 888MPa,断裂强度 8.8MPa・m。碳化硅堪称高温空气中强度最高的材料,热导率仅次于氧化铍陶瓷材料。

(3)氧化锆增韧陶瓷

氧化锆增韧陶瓷在结构陶瓷研究成果斐然,已知多种使氧化锆稳定的添加物,如氧化镁、氧化钙、氧化镧、氧化钇、氧化铈等单一或复合氧化物,被增韧材料涵盖氧化铝、氧化钍、尖晶石、莫来石等氧化物陶瓷。在氧化铝中添加 16vol%氧化锆增韧处理后,材料强度达 1200MPa,断裂韧性 15.0MPa・m。氧化锆增韧陶瓷室温强度与断裂韧性出众,后续将聚焦提升高温性能。

2、功能陶瓷

功能陶瓷是知识与技术密集型产品,伴随电子产品轻薄短小、多功能、高可靠性、高密度表面、高集成化发展,功能材料持续演进。这类陶瓷品种繁多,具备微波介电性能、气敏性能、超导性能、电阻梯度性能、铁电性能及其相变行为、多层驱动性、弛豫性能等优良功能,应用广泛。

(1)电子绝缘材料

当下国内外常用电子绝缘材料是 Al₂O₃,新兴的 AlN 陶瓷脱颖而出,具高强度、高绝缘性、低介电常数、高的热导率,且热膨胀系数与单晶硅匹配,主要用于大规模集成电路和电力模块电路散热基板。

(2)电介质材料

用于调谐电路、保护逻辑及记忆单元的陶瓷电容器介质材料多为 BaTiO₃基材料,还有高介的复合钙钛矿材料,晶界层电容器使常规瓷介电容器介电常数跃升数倍甚至数十倍。

(3)压电陶瓷材料

常用压电元件用于传感器、气体点火器、报警器、音响设备、医疗诊断设备及通讯等,传统压电材料是 PZT,新型压电陶瓷材料有高灵敏、高稳定压电陶瓷材料、电致伸缩陶瓷材料、热释电陶瓷材料等。

(4)磁性陶瓷材料

磁性陶瓷材料分硬磁性和软磁性两类。硬磁材料如铁氧体磁铁和稀土磁体,用于磁铁和磁存储元件;软磁性材料易磁化、去磁,用于交变磁场响应的电子部件。

(5)超导陶瓷材料

自 20 世纪 80 年代超导陶瓷研究重大突破后,高温超导陶瓷材料备受瞩目,我国研究处于世界先进水平,当前应用朝大电流、电子学、抗磁性等方向发展。

(6)抗杀菌陶瓷材料

伴随科学发展与社会文明诞生,无机抗杀菌剂分三类:一是将银、铜、锌等金属或离子固定在无机材料载体上;二是二氧化钛粒子光催化抗杀菌剂;三是远红外辐射功能抗杀菌材料,常需与前两类配合使用。

3 先进陶瓷材料在汽车上的应用

在汽车行业,使用特殊材料司空见惯,碳纤维、铝镁等早有应用,然而陶瓷常被误解仅用于精细瓷器与卫浴产品,实际上先进陶瓷在汽车领域也有诸多潜在应用等待挖掘。

先进陶瓷在汽车上的独特呈现

一辆由法国超级跑车制造商布加迪与柏林皇家瓷器建造厂联合推出的陶瓷版布加迪威龙白金跑车令人瞩目。其整车采用陶瓷材质打造,油箱盖、车标和轮盖部位更是运用特殊材料精心制作。该车搭载 8 升 W16 引擎,动力强劲,可达 1000 马力,从静止加速到 62 英里(约 100 公里)仅需 2.5 秒,最大时速约 253 英里(407 公里),出厂售价 160 万英镑。如此独特的设计,既彰显了陶瓷材料在汽车外观装饰上的美学价值,又展现出其在承载高强度动力输出方面的潜力。

先进陶瓷在汽车关键部件的深度应用

(1)发动机

新型陶瓷多由碳化硅和氮化硅等无机非金属烧结而成,强度超氧化铝陶瓷三倍,耐高温超 1000℃。在汽车发动机领域,其应用意义重大。当下汽油机热能损失高达 78%,柴油机热效率虽为 33% 但仍有 60% 以上热能量损耗。若用隔热性能卓越的陶瓷材料环绕燃烧室隔热,并结合废气涡轮增压器与动力涡轮回收排气能量,试验表明热效率可提升至 48%,且能实现柴油机瞬间快速起动。此外,新型陶瓷涡轮增压器耐热性远超超耐热合金,比重仅为金属涡轮的约三分之一,有效弥补金属涡轮动态响应低的短板。

(2)传感器

汽车运行环境恶劣,对传感器要求严苛,需长久适应高温、低温、振动、加速、潮湿、噪声、废气等条件,且具备小型轻量、重复使用性好、输出范围广等特性。特种敏感陶瓷凭借耐热、耐蚀、耐磨及优良电磁、光学机能,制成的传感器能完美契合上述需求,为汽车精准运行提供关键数据支持。

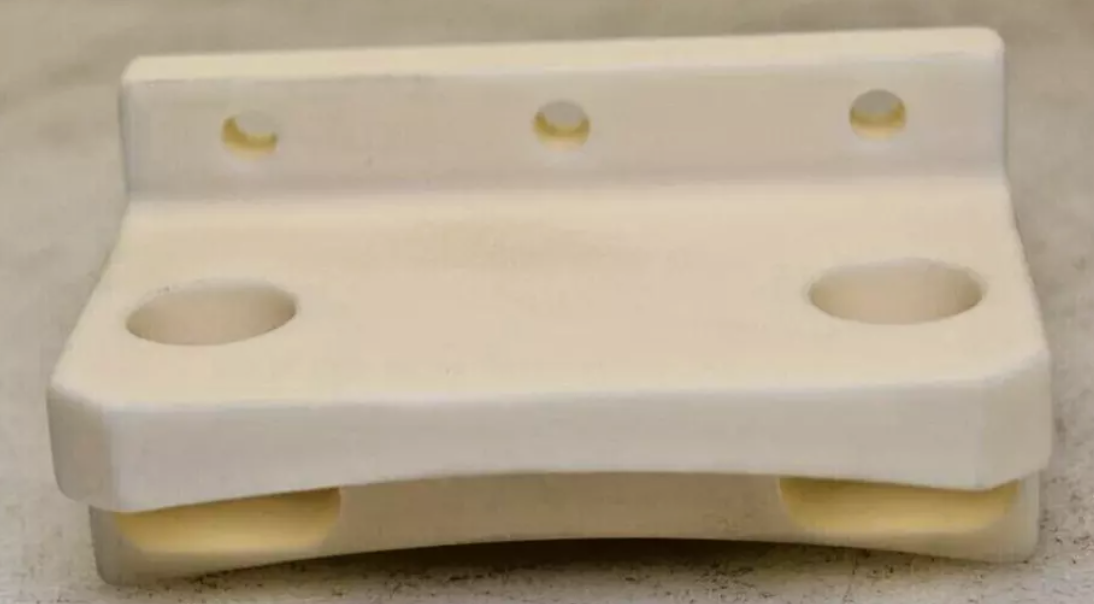

(3)制动器

陶瓷制动器脱胎于碳纤维制动器,经多道复杂工序制成,其碳硅化合物表面硬度近乎钻石,内部碳纤维结构确保坚固耐冲击、耐腐蚀,耐磨性极强。当前,该技术不仅应用于 F1 赛车,在超级民用跑车领域也崭露头角,为车辆制动提供强大且稳定的保障。

(4)减振器

高级轿车的智能减振器巧妙综合利用敏感陶瓷的正压电效应、逆压电效应和电致伸缩效应研制而成。凭借高灵敏度陶瓷元件,减振器具备路面识别与自我调节功能,能最大程度降低轿车因粗糙路面引发的振动,提升驾乘舒适性。

(5)喷涂技术

源于航天技术的陶瓷薄膜喷涂技术已在汽车领域落地生根。该技术隔热效果出众,能耐受高温高压,工艺成熟、质量稳定。在发动机燃烧室部件,如活塞顶喷涂氧化锆、缸套喷涂氧化锆,可降低散热损失、减轻发动机质量、缩减尺寸并减少燃油消耗,全方位优化发动机性能。

先进陶瓷在汽车应用的现存挑战与未来展望

尽管特种陶瓷在汽车各部件展现出独特优势,但目前在汽车领域应用尚不广泛。这主要归因于其制造工艺复杂、要求极高,原材料选取严格,工艺难以精准掌控,致使制品性能均匀性差,再加上成本高昂、可加工性欠佳、脆性大、使用可靠性受限等问题。

不过,随着科技迅猛发展,未来汽车制造业有望迎来更多特种、智能陶瓷制品。一方面,材料研发将聚焦攻克现有难题,提升陶瓷材料性能稳定性,优化结构与功能性一体化设计,探索低成本制备工艺;另一方面,随着技术成熟与成本降低,先进陶瓷将从高端跑车、赛车等小众领域逐步拓展至普通民用汽车,深度嵌入汽车产业生态,助力汽车向更高效、更智能、更舒适方向迈进。

国内外先进陶瓷材料产业发展态势

(1)全球产业格局

先进陶瓷已构筑起庞大高技术产业,全球年销售额超 500 亿美元,年增长率 8%。美国、法国、德国与日本处于领先地位,欧洲其他各国、韩国、中国大陆与台湾地区也各展所长。

(2)美国

近 50 年成果斐然,1994 年克林顿政府增加科研预算推动产业发展,1998 年市场份额近 75 亿美元,后续虽有起伏,但总体稳步增长,2012 年突破 126 亿美元。美国侧重高温结构陶瓷,在航天、汽车等多领域广泛应用,其精密材料陶瓷制品产量占世界总量 60% 以上,生物陶瓷也大量用于临床,且加紧军用陶瓷研制。

(3)日本

自 20 世纪 80 年代后在先进陶瓷领域独树一帜,既是最大生产者,又在功能陶瓷研究称霸,诸多敏感元件垄断国际市场。积极研发高性能陶瓷电池,力求在汽车、航空航天等领域开辟新天地。

(3)国内

我国从 20 世纪 50 年代以氧化铝陶瓷刀具为起点,逐步拓展研究领域,取得系列成果,部分普通电子陶瓷和结构陶瓷能批量生产、出口,但高端产品仍依赖进口,与国际先进水平相比,在技术和产业化方面存在差距,亟待提升先进技术、装备和管理水平,以满足国民经济发展需求。

免责声明:本站转载自媒体的资讯,版权归原作者所有,如有侵权,请联系我们删除。我们对文中观点持中立态度,仅供参考、交流。若转载或下载使用,必须保留本网注明的"稿件来源"。