在 “双碳” 目标驱动下,钢铁行业正加速绿色转型。钢铁生产会产生含二氧化硫、氮氧化物等污染物的废气,若直接排放将对环境造成严重危害。

因此,山东某钢铁厂,启动了硫脱硝工程超低排放治理项目,通过引入亿格其品牌智能仪表,构建了一套全流程监测体系。

成功实现脱硝效率提升、氨逃逸率降低和能耗优化,为行业提供了可复制的标杆案例。

PART 1 项目背景:复杂工况下的治理挑战

该钢铁厂烧结烟气脱硝系统面临多重挑战:

● 氨水具有强腐蚀性,输送时流量波动大,传统设备难兼顾耐腐与精准测量。

● 烟气含大量粉尘,温度跨度大,易导致测量元件老化、探头堵塞,使压力和温度测量失真。

● 氢氧化钙超细钙粉易形成粉尘层,受湿度影响可能结块,传统方式难精准测料位,给料仓管理带来困难。

PART 2 解决方案:智能仪表构建全流程监测网络

针对上述问题,项目采用多类型智能仪表协同工作,实现 “感知 - 控制 - 优化” 闭环管理。

1. 电磁流量计与压力变送器协同把控

氨水是脱硝反应的重要还原剂,其输送的稳定与精准直接影响脱硝效果。

该厂在氨水输送管道上安装了亿格其电磁流量计和压力变送器。

电磁流量计采用耐腐蚀性强的材质,适应氨水特性,能实时、准确测量氨水的瞬时流量和累计流量,精度达 ±0.5%,对流量波动响应迅速。

压力变送器监测氨水输送压力,当压力低于设定值时,系统自动报警,提醒操作人员检查管道堵塞或泵体故障,避免氨水输送中断,保证脱硝反应持续进行。

2. 压力与温度变送器实时监测烟气状态

烟气的压力和温度是脱硝反应的重要环境参数,影响催化剂活性和反应效率。

该厂在烟道上分别安装了亿格其压力变送器和温度变送器。

压力变送器可精准测量烟气的静压和动压,实时反映烟道内压力变化,因烟道内烟气含尘量高、温度变化大,其采用防尘、耐高温设计,测量误差控制在 ±0.1% 以内。

温度变送器采用热电偶传感器,双支铠装,两线制4-20mA变送输出,K分度,测量温度可达0~600℃。

能快速测量烟气温度,覆盖脱硝反应所需温度区间,精度为 ±1℃。

通过实时监测,操作人员可及时调整引风机和换热器运行参数,温度低于最佳反应温度时,增加换热器热源供应。

烟道压力过高时,调节引风机转速,确保脱硝反应在适宜环境中进行。

3. 雷达物位计精准掌握粉料库存

氢氧化钙超细钙粉作为脱硝系统的重要辅助材料,其料位的准确监测对于保障生产连续性至关重要。

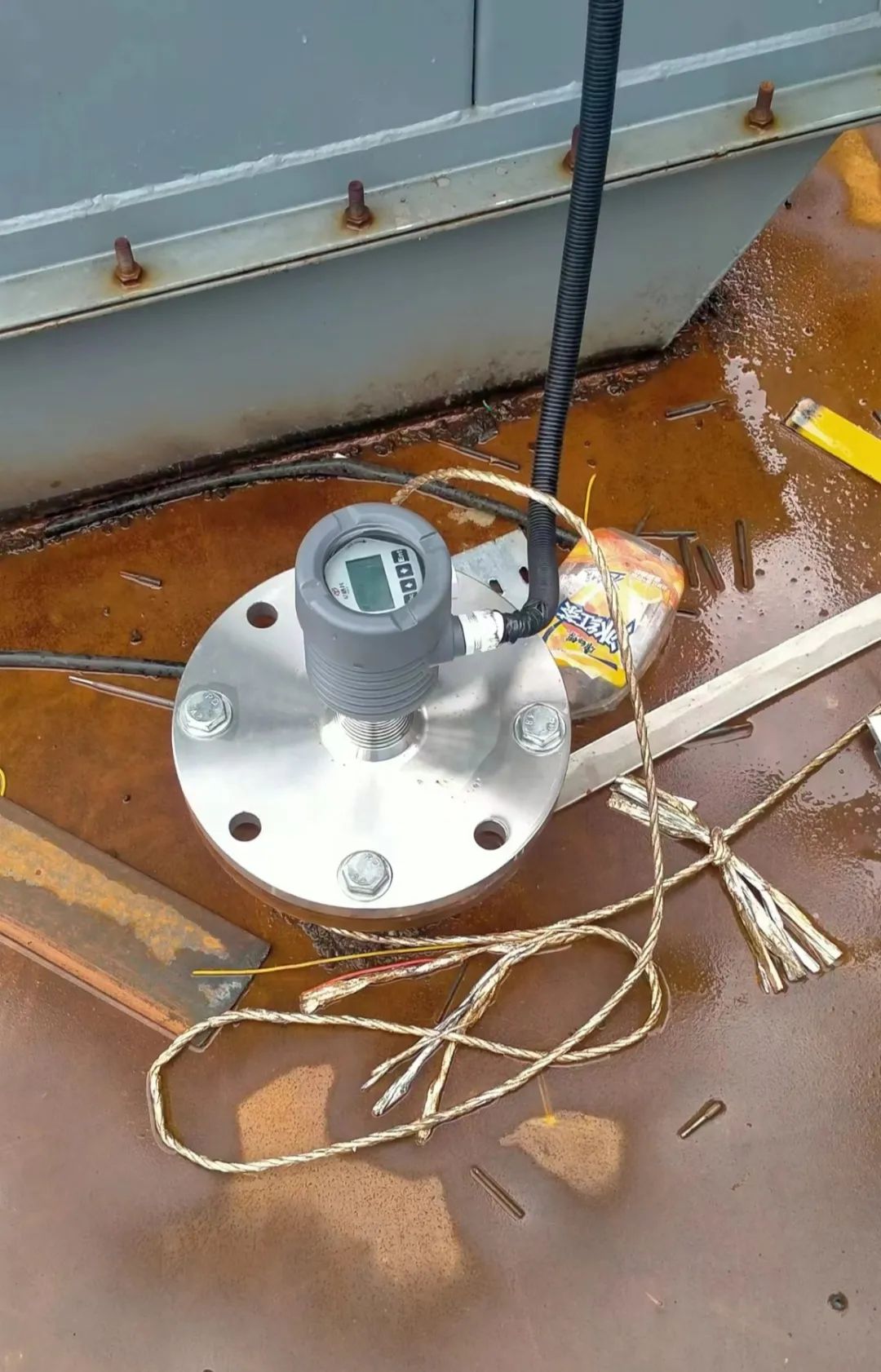

该厂采用亿格其雷达物位计对粉料仓中的钙粉进行测量。

该雷达物位计采用高频雷达技术,4~20mA输出, HART协议,DN150法兰连接,能穿透粉料表面粉尘层。

精度可达 ±1mm,精准测量料位高度,不受粉料湿度、密度影响,可实时监测进料和出料时的料位变化。

PART 3 实施效果:环保与经济效益双提升

在亿格其各类测量仪器的协同 “作战” 下,这家钢铁厂的脱硝项目取得了显著成效。

氮氧化物排放浓度成功稳定控制在限定值以下,同时,由于精准的测量与控制,能源消耗和物料浪费大幅减少,生产成本显著降低。

亿格其品牌的仪器,不仅为企业带来了环保与经济的双重效益,更成为了钢铁行业绿色转型的有力助推器。

在未来,相信会有更多像这样的企业,借助亿格其的先进技术,在绿色发展的道路上稳步前行,实现经济效益与环境效益的双赢。